Hoe kan ik de oppervlakteruwheid meten?

De oppervlakteruwheid kan worden berekend door de gemiddelde pieken en dalen over het oppervlak te meten. Deze meting wordt vaak aangeduid met 'Ra', wat staat voor 'Roughness Average' (gemiddelde ruwheid). Ra is een zeer nuttige meetparameter. Het helpt ook om te bepalen of een product of onderdeel voldoet aan diverse industrienormen.

Dit gebeurt door de oppervlakteafwerking te vergelijken met behulp van grafieken.

Wat is het verschil tussen Ra en Rz in een oppervlakteruwheidsgrafiek?

Ra is een maat voor de gemiddelde lengte tussen pieken en dalen. Het meet ook de afwijking van de gemiddelde lijn op het oppervlak binnen een bepaalde meetlengte.

Aan de andere kant helpt Rz bij het meten van de verticale afstand tussen de hoogste piek en het laagste dal. Dit gebeurt binnen vijf meetpunten, waarna de gemeten afstanden worden gemiddeld.

Welke factoren beïnvloeden de oppervlakteafwerking?

Verschillende factoren beïnvloeden de oppervlakteafwerking. De belangrijkste factor is het productieproces. Verspaningsprocessen zoals draaien, frezen en slijpen zijn afhankelijk van meerdere factoren. De factoren die de oppervlakteafwerking beïnvloeden, omvatten dus onder andere...

het volgende:

Voedingen en snelheden

Toestand van de werktuigmachine

Gereedschapspadparameters

Snijbreedte (staphoogte)

Gereedschapsafbuiging

Snijdiepte

Trilling

Koelmiddel

Proces voor precisiebuizen

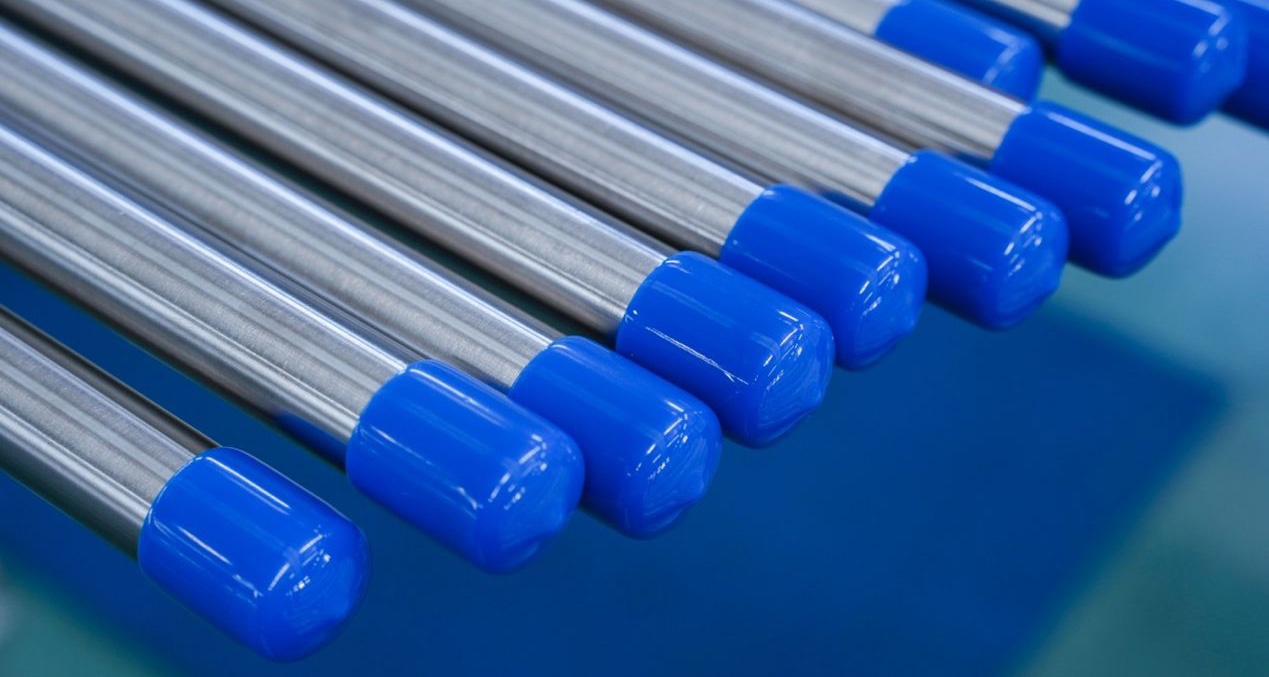

De verwerkings- en vormtechnologie van hoogwaardige roestvrijstalen precisiebuizen verschilt van die van traditionele naadloze buizen. Traditionele naadloze buisblanks worden over het algemeen geproduceerd door middel van tweewalsen kruiswalsen met warmperforatie, en het vormproces van de buizen gebeurt meestal door middel van trekvormen. Roestvrijstalen precisiebuizen worden doorgaans gebruikt in precisie-instrumenten of medische apparaten. Niet alleen zijn ze relatief duur, maar ze worden ook vaak gebruikt in cruciale apparatuur en instrumenten. Daarom zijn de eisen aan het materiaal, de precisie en de oppervlakteafwerking van roestvrijstalen precisiebuizen zeer hoog.

De buisvoorvormen van hoogwaardige, moeilijk te vormen materialen worden over het algemeen geproduceerd door middel van warm extrusie, terwijl het vormen van de buizen doorgaans gebeurt door middel van koudwalsen. Deze processen kenmerken zich door een hoge precisie, grote plastische vervorming en goede buisstructuureigenschappen, waardoor ze veelvuldig worden toegepast.

Civiele precisiebuizen van roestvrij staal worden doorgaans gemaakt van roestvrij staal van de kwaliteiten 301, 304, 316, 316L en 310S. Over het algemeen worden er buizen van een hogere kwaliteit dan NI8 geproduceerd, oftewel materialen met een hogere kwaliteit dan 304. Precisiebuizen van roestvrij staal met een lagere kwaliteit worden niet geproduceerd.

Het is gebruikelijk om 201 en 202 roestvrij staal te noemen, omdat het magnetisch is en magneten aantrekt. 301 is ook niet-magnetisch, maar wordt na koudbewerking wel magnetisch en trekt magneten aan. 304 en 316 zijn niet-magnetisch, trekken geen magneten aan en blijven er niet aan kleven. De belangrijkste reden voor de magnetische eigenschappen is dat het roestvrij staal in verschillende verhoudingen chroom, nikkel en andere elementen bevat, evenals de metallografische structuur. Gezien deze eigenschappen zou het gebruik van magneten een mogelijke methode kunnen zijn om de kwaliteit van roestvrij staal te beoordelen, maar deze methode is niet wetenschappelijk. Tijdens het productieproces van roestvrij staal vinden namelijk koudtrekken, warmtrekken en nabewerkingen plaats, waardoor de magnetisatie afneemt of zelfs verdwijnt. Bij een slechte productie is de magnetisatie juist sterker, wat geen goede indicatie geeft van de zuiverheid van het roestvrij staal. Gebruikers kunnen de kwaliteit van precisiebuizen van roestvrij staal ook beoordelen aan de hand van de verpakking en het uiterlijk: ruwheid, uniforme dikte en de aanwezigheid van vlekken op het oppervlak.

Ook de daaropvolgende wals- en trekprocessen bij de pijpbewerking zijn van groot belang. Zo is bijvoorbeeld de verwijdering van smeermiddelen en oppervlakteoxiden tijdens het extrusieproces niet optimaal, wat de precisie en oppervlaktekwaliteit van roestvrijstalen precisiebuizen ernstig kan beïnvloeden.

Geplaatst op: 21 november 2023